Heusinkveld

Procesoptimalisatie pedalen-assemblage

Bij Heusinkveld Engineering worden hoogwaardige pedalen voor racesimulatoren geproduceerd. De e-sport groeit enorm en de kwaliteit van Heusinkveld wordt in de markt gewaardeerd. Heusinkveld kan de vraag niet aan en moet kritisch naar zijn eigen capaciteiten en processen kijken.

Door verbeteringen in de processen is een hogere output zeker mogelijk, maar het mooie gebouw wat 2 jaar geleden nog zo ruim leek, begint ook een beperkende factor te worden. De hoeveelheid componenten dat op voorraad ligt, slokt steeds meer ruimte van de assemblageruimte op. Bovendien wordt het in het groeiende magazijn steeds vaker een probleem om de juiste onderdelen te vinden.

Nieuw pand

Heusinkveld heeft de mogelijkheid om het naastliggende pand te kopen waardoor zowel de ruimte voor de productie als de kantoorruimte verdubbeld wordt. Dit geeft de mogelijkheid om het magazijn in het nieuwe pand te situeren en het oude pand volledig voor de assemblage te gebruiken.

Op basis van de nieuwe processen en rekening houdend met de mogelijkheden om de beide panden met elkaar te verbinden is een inrichting voor beide panden bedacht.

Procesoptimalisatie

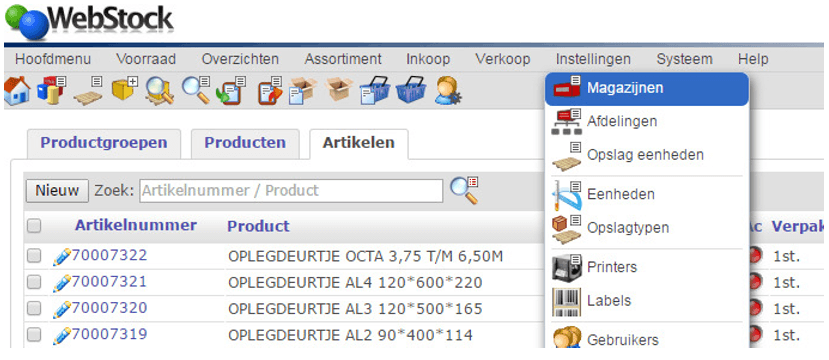

Webstock

Een groot voordeel van Webstock is dat er ook vanuit de scanner veel geregistreerd kan worden. Als er bijvoorbeeld bij de productie componenten over zijn, dan kan het artikel gescand worden, waarna de scanner alle informatie toont. Hier is ook te zien op welke locatie(s) dit artikel opgeslagen is. De medewerker kan nu de resten eenvoudig en snel weer in het magazijn opslaan.

Implementatie

Nieuw productieproces

Na de implementatie ziet het productieproces bij Heusinkveld er zo uit:

Door het nieuwe pand, de nieuwe werkwijze en het nieuwe softwaresysteem, kan men met meer ruimte en met meer rust efficiënt werken. De totale productiviteit van Heusinkveld is omhoog gegaan, waardoor men weer aan de grote vraag van de markt kan voldoen.